Sintrani neodimski magnet se pripravi tako, da se surovine talijo v vakuumu ali inertni atmosferi v indukcijski talilni peči, nato se obdelajo v livarju trakov in ohladijo, da nastane trak zlitine Nd-Fe-B. Trakovi zlitine so zdrobljeni v fin prah s premerom nekaj mikronov. Fin prah se nato stisne v orientacijskem magnetnem polju in sintra v gosta telesa. Telesa so nato obdelana v posebne oblike, površinsko obdelana in magnetizirana.

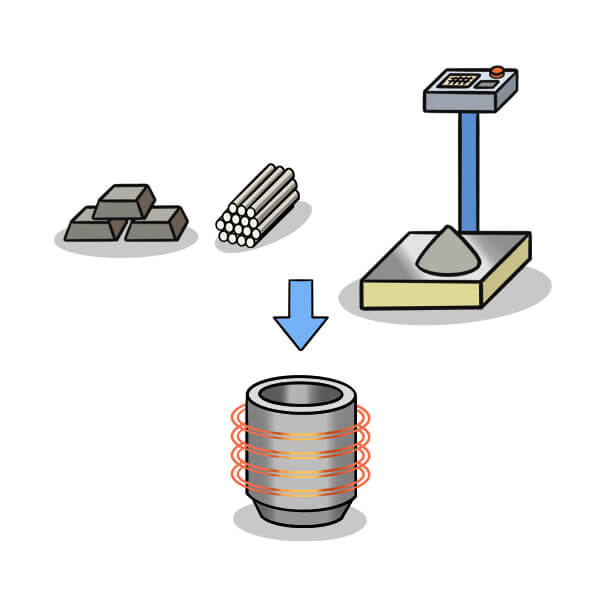

tehtanje

Tehtanje kvalificirane surovine je neposredno povezano s točnostjo magnetne sestave. Čistost oziroma surovina in stabilnost kemične sestave je temelj kakovosti izdelka. Sintrani neodimski magnet običajno izbere zlitino redkih zemelj, kot je praseodim-neodim Pr-Nd mischmetal, lantan-cerij La-Ce mischmetal in disprozijevo železovo zlitino Dy-Fe kot material zaradi stroškovnega razloga. Element z visokim tališčem bor, molibden ali niobij dodamo na način feroslitine. Plast rje, vključke, okside in umazanijo na površini surovine je treba odstraniti s strojem za mikropeskanje. Poleg tega mora biti surovina primerne velikosti, da doseže učinkovitost v nadaljnjem procesu taljenja. Neodim ima nizek parni tlak in aktivne kemične lastnosti, zato redke zemeljske kovine med postopkom taljenja povzročajo določeno stopnjo izgube zaradi izhlapevanja in izgube zaradi oksidacije, zato bi moral proces tehtanja sintranega neodimovega magneta razmisliti o dodajanju dodatne redke zemeljske kovine, da se zagotovi točnost sestave magneta.

Taljenje in litje trakov

Taljenje in litje trakov je ključnega pomena za sestavo, kristalno stanje in porazdelitev faze, kar vpliva na kasnejši postopek in magnetno delovanje. Surovine se segrejejo do staljenega stanja s srednje in nizkofrekvenčnim indukcijskim taljenjem v vakuumu ali inertni atmosferi. Ulitek se lahko obdeluje, ko talina zlitine doseže homogenizacijo, izpust in žlindranje. Dobra mikrostruktura ulitega ingota mora vsebovati dobro razraščen stebričast kristal fine velikosti, nato pa se mora faza, bogata z Nd, porazdeliti vzdolž meje zrn. Poleg tega mikrostruktura litega ingota ne sme vsebovati -Fe faze. Re-Fe fazni diagram kaže, da je ternarna zlitina redkih zemelj neizogibna za proizvodnjo -Fe faze med počasnim ohlajanjem. Mehke magnetne lastnosti -Fe faze pri sobni temperaturi bodo resno poškodovale magnetno delovanje magneta, zato jih je treba zavreti s hitrim hlajenjem. Da bi zadovoljili želeni hiter učinek hlajenja za zaviranje proizvodnje -Fe faze, je Showa Denko KK razvila tehnologijo litja trakov, ki je kmalu postala rutinska tehnologija v industriji. Enakomerna porazdelitev faze, bogate z Nd, in zaviralni učinek na -Fe fazo lahko učinkovito zmanjšata skupno vsebnost redkih zemelj, kar je ugodno za izdelavo visokozmogljivih magnetov in zmanjšanje stroškov.

Vodikova dekrepitacija

Obnašanje redkih zemeljskih kovin, zlitin ali intermetalnih spojin pri hidrogeniranju in fizikalno-kemijske lastnosti hidrida so bile vedno pomembno vprašanje pri uporabi redkih zemelj. Ingoti zlitine Nd-Fe-B kažejo tudi zelo močno nagnjenost k hidrogeniranju. Atomi vodika vstopijo v intersticijsko mesto med glavno fazo intermetalne spojine in zrnato mejno fazo, bogato z Nd, ter tvorijo intersticijsko spojino. Nato se je medatomska razdalja povečala in prostornina rešetke se je povečala. Nastala notranja napetost bo povzročila razpoke na mejah zrn (intergranularni lom), kristalni lom (transkristalni lom) ali duktilni lom. Te dekrepitacije spremljajo prasketanje in so zato znane kot vodikova dekrepitacija. Postopek vodikove dekrepitacije sintranega neodimovega magneta se imenuje tudi postopek HD. Razpoke na mejah zrn in lomljenje kristalov, ki nastanejo v procesu dekrepitacije z vodikom, so naredili prašek iz Nd-Fe-B zelo krhkega in zelo ugoden za kasnejši postopek mletja s curkom. Poleg izboljšanja učinkovitosti postopka mletja s curkom je postopek dekrepitacije vodika ugoden tudi za prilagoditev povprečne velikosti prahu finega prahu.

Jet rezkanje

Jet rezkanje se je izkazalo za najbolj praktično in učinkovito rešitev v praškastem postopku. Mletje s curkom, ki uporablja visokohitrostni curek inertnega plina za pospeševanje grobega prahu do nadzvočne hitrosti in udarec prahu drug v drugega. Osnovni namen prašnega postopka je iskanje ustrezne povprečne velikosti delcev in porazdelitve velikosti delcev. Razlika zgornjih lastnosti kaže različne značilnosti v makroskopskih lestvicah, ki neposredno vplivajo na polnjenje prahu, orientacijo, stiskanje, odstranjevanje iz kalupa in mikrostrukturo, ustvarjeno v procesu sintranja, nato pa občutljivo vplivajo na magnetno zmogljivost, mehanske lastnosti, termoelektričnost in kemično stabilnost sintranega neodimovega magneta. Idealna mikrostruktura je fino in enakomerno zrno glavne faze, obdano z gladko in tanko dodatno fazo. Poleg tega mora biti enostavna smer magnetizacije zrna glavne faze razporejena vzdolž smeri orientacije čim bolj dosledno. Praznine, velika zrna ali mehka magnetna faza bodo znatno zmanjšale intrinzično koercitivnost. Remanenca in kvadratnost krivulje demagnetizacije se bosta hkrati zmanjšali, medtem ko smer lahkega magnetiziranja zrna odstopa od smeri orientacije. Pri tem je treba zlitine zdrobiti v monokristalne delce s premerom od 3 do 5 mikronov.

Zbijanje

Kompaktiranje usmerjenosti magnetnega polja se nanaša na uporabo interakcije med magnetnim prahom in zunanjim magnetnim poljem za poravnavo prahu vzdolž enostavne smeri magnetizacije in njegovo skladnost s končno smerjo magnetizacije. Kompaktiranje usmerjenosti magnetnega polja je najpogostejša pot za izdelavo anizotropnega magneta. Zlitina Nd-Fe-B je bila zdrobljena v monokristalni delec v predhodnem postopku jet mletja. Monokristalni delec je enoosna anizotropija in vsak od njih ima samo eno smer enostavne magnetizacije. Magnetni prašek se bo pod delovanjem zunanjega magnetnega polja po ohlapnem polnjenju v kalup preoblikoval v enojno domeno iz večdomenske, nato pa bo z vrtenjem ali premikanjem prilagodil svojo enostavno smer magnetizacije na c-osi, da bo skladna s smerjo zunanjega magnetnega polja. C-os prahu zlitine je med postopkom stiskanja v bistvu ohranila status razporeditve. Stisnjene dele je treba pred odstranitvijo iz kalupa razmagnetiti. Najpomembnejši kazalnik procesa stiskanja je stopnja orientacije. Stopnjo orientacije sintranih neodimovih magnetov določajo različni dejavniki, vključno z orientacijsko jakostjo magnetnega polja, velikostjo delcev, navidezno gostoto, metodo stiskanja, tlakom stiskanja itd.

Sintranje

Gostota stisnjenega dela lahko doseže več kot 95 % teoretične gostote po obdelanem procesu sintranja v visokem vakuumu ali čisti inertni atmosferi. Zato so praznine v sintranem neodimovem magnetu zaprte, kar zagotavlja enakomernost gostote magnetnega pretoka in kemično stabilnost. Ker so trajne magnetne lastnosti sintranih neodimovih magnetov tesno povezane z njihovo lastno mikrostrukturo, je toplotna obdelava po postopku sintranja prav tako ključna za prilagajanje magnetne zmogljivosti, zlasti intrinzične koercitivnosti. Mejna faza zrna, bogata z Nd, služi kot tekoča faza, ki lahko pospeši reakcijo sintranja in obnovi površinske napake na zrnu glavne faze. Temperatura sintranja neodimovega magneta je običajno v razponu od 1050 do 1180 stopinj Celzija. Previsoka temperatura bo povzročila rast zrn in zmanjšala lastno prisilo. Da bi dosegli idealno intrinzično koercitivnost, kvadratnost krivulje demagnetizacije in visokotemperaturno nepopravljivo izgubo, mora sintrani neodimski magnet običajno obdelati dvostopenjsko toplotno obdelavo pri 900 in 500 stopinjah Celzija.

Strojna obdelava

Poleg pravilne oblike z zmerno velikostjo je sintranemu neodimskemu magnetu težko neposredno doseči zahtevano obliko in dimenzijsko natančnost naenkrat zaradi tehničnih omejitev v postopku zbijanja usmerjenosti magnetnega polja, zato je strojna obdelava neizogiben postopek za sintrani neodimski magnet. . Kot tipičen kermetni material je sintrani neodimski magnet precej trd in krhek, zato se lahko med običajnimi strojnimi tehnologijami za njegov obdelovalni proces uporabi le rezanje, vrtanje in brušenje. Za rezanje z rezili se običajno uporabljajo rezila, prevlečena z diamantom ali CBN. Rezanje z žico in lasersko rezanje sta zelo primerna za strojno obdelavo magneta posebne oblike, medtem pa ju obtožujejo nizke proizvodne učinkovitosti in visokih stroškov obdelave. Postopek vrtanja sintranega neodimovega magneta se uporablja predvsem za diamant in laser. Postopek trepaniranja je treba izbrati, ko je notranja luknja obročastega magneta večja od 4 mm. Kot stranski produkt v procesu trepaniranja se lahko trepanirano jedro uporabi za izdelavo drugega ustreznega manjšega magneta in s tem znatno izboljša razmerje izkoristka materiala. Brus za kopirno brušenje je izdelan na osnovi brusne površine.

Površinska obdelava

Površinska zaščitna obdelava je nujen postopek za neodimove magnete, zlasti za sintrane neodimove magnete. Sintrani neodimski magnet ima večfazno mikrostrukturo in je sestavljen iz Nd2Fe14Glavna faza B, faza, bogata z Nd, in faza, bogata z B. Faza, bogata z Nd, kaže zelo močno nagnjenost k oksidaciji in bo predstavljala primarno baterijo z glavno fazo v vlažnem okolju. Majhna količina nadomestnih elementov lahko poveča kemijsko stabilnost magnetov, vendar na ceno magnetne učinkovitosti. Zato je zaščita sintranega neodimskega magneta namenjena predvsem njegovi površini. Površinsko obdelavo sintranega neodimskega magneta lahko razvrstimo v mokri postopek in suh postopek. Mokri postopek se nanaša na obdelavo magnetov s površinsko zaščitno obdelavo v čisti vodi ali raztopini. Mokri postopek vključuje fosfatiranje, galvanizacijo, elektroplastiko, elektroforezo, nanašanje z brizganjem in nanašanje s potapljanjem. Suhi postopek se nanaša na obdelavo magnetov s površinsko zaščitno obdelavo s fizikalnim ali kemičnim postopkom brez stika z raztopino. Suhi postopek na splošno vključuje fizično naparjevanje (PVD) in kemično naparjevanje (CVD).

Magnetizacija

Večina trajnih magnetov se predhodno namagneti, preden se uporabijo za predvideno uporabo. Postopek magnetizacije se nanaša na uporabo magnetnega polja vzdolž smeri orientacije trajnega magneta in doseženo tehnično nasičenje s povečano jakostjo zunanjega magnetnega polja. Vsaka vrsta trajnega magnetnega materiala potrebuje posebno jakost magnetnega polja, da izpolni tehnično nasičenost v smeri magnetizacije. Remanenca in intrinzična koercitivnost bosta nižji od ustreznih vrednosti, razen če je jakost zunanjega magnetnega polja nižja od magnetnega polja tehnične nasičenosti. Trajni magnet lahko razdelimo na izotropni in anizotropni tip glede na to, ali ima enostavno smer magnetizacije ali ne. Kot anizotropni magnet z visoko intrinzično koercitivnostjo je treba sintrani neodimski magnet magnetizirati z impulzno magnetizacijo. Kondenzator se bo po popravljanju napolnil, nato pa se bo električna energija v kondenzatorju takoj izpraznila v napravo za magnetiziranje. Naprava za magnetiziranje lahko ustvari impulzno magnetno polje med trenutnim močnim tokom skozi njo. Zato bo trajni magnet v tuljavi magnetiziran. Obstajajo različni vzorci magnetizacije, ki jih je mogoče doseči na sintranem neodimovem magnetu, če niso v nasprotju s smerjo njegove orientacije.